Comme expliqué dans mon message de présentation, je tenais à rédiger ce petit carnet de fabrication, censé expliquer la réflexion, étude et création de mes couteaux.

Bien entendu, il en va s'en dire que je ne suis ni un professionnel, ni un obstiné subitement animé par la passion des couteaux au point d'acheter un ensemble de matériels onéreux et très spécifiques.

Non, je suis simplement quelqu'un qui avant d'acheter quelque chose en magasin se pose la question : "Pourquoi est-ce que je ne le fabriquerai pas moi-même ? "

En effet, j'ai souvent procédé comme cela, et c'est d'ailleurs à travers la fabrication de guitares électriques que je me suis rendu compte des bienfaits de la fabrication. Cela fait lire, cogiter, rencontrer, discuter, suer, saigner et surtout rêver.

Voici mon humble expérience de débutant dans la fabrication de couteaux, qui je l'espère fera sourire ceux qui en lirons les lignes, si ils en ont le courage.

I ) Créer le besoin

Tout a commencé lors durant la préparation d'un repas, soupe de butternut en entrée suivie d'une simple salade de tomates et d'un sauté de poulet au citron. Cela ne va pas du tout ensemble, et les saisons s'entrecroisent certes, mais ces ingrédients rassemblent un même problème : la coupe.

Pour celui qui a déjà préparé un butternut, il sait que la chair est aussi dure que collante, que le couple résistant généré sur la lame encourage à forcer d'autant plus dessus et qu'ainsi la probabilité d'accident en est tout autant proportionnelle.

La tomate elle, est beaucoup moins dangereuse, mais lorsque l'on possède qu'un couteau à beurre comme couteau d'office, la relativité du mot "fin" ébranle l'esprit de celui qui coupe.

Quant à la poule, il ne s'agissait pas encore là de lui ôter la vie, cela serait venir, pour le moment un outil assez aiguisé pour libérer ses cuissots dodus et servir une table remplis de goinfres manquait là à ma cuisine.

Allons-bon, un couteau chef, d'une vingtaine de centimètres et avec un manche en bois constitue le point de départ de mon cahier des charges.

II) Du Fer et du carbone....et peut etre du chrome tiens...

A présent que le projet est défini, choisissons les matériaux. A part ce que j'ai appris en école d'ingénieur, les matériaux en coutellerie étaient pour moi assez flous. Parfois acier dit au carbone et parfois acier dit inox, je n'aimais pas ces désignations, car selon les normes Afnor tout deux possèdent du carbone. Vulgarisation scientifique menant principalement à de la perte d'information et de l'incompréhension.

Mes cours me disaient qu'un acier est un alliage de fer et de carbone dont le pourcentage de carbone ne dépasse pas 2%, car au-delà c'est une fonte. Ils disaient aussi qu'un acier dit inoxydable étant un acier dont la teneur en chrome (au-dessus de 10 %) et nickel était suffisante pour qu'une fois utilisé sous sa forme finale (traitements thermiques faits et couche d'oxyde de chrome protectrice présente donc) il puisse résister aux agressions de l’environnement.

Bon mais pour les couteaux alors ? et bien au tout début de mon aventure, je pensais à tort que cela n'affectait pas la fabrication. J’ai alors cherché sur internet du plat d'acier à couteau et j'en ai trouvé sur CouteauBox. Première erreur de débutant, se diriger vers "le-super-acier-damas-utilisé-par-tous-les-grands-couteaux-japonais" !! Et oui, parce que JB, ton super Damas 36 couches avec âme en VG10, c'est de l'inox, et l'inox ça se trempe pas dans ton barbecue casto ? Ah bon ? Bref je ne le savais pas encore, voilà 46 € euros pour un plat de 300x50x2.6.

Bon, mais faire un couteau c'est sympa, mais quitte à devoir sortir les outils, autant les sortir pour deux ou trois ! Hop, "add tou ze basket", de l'acier blue paper steel/white paper steel en San Mai dont les dimensions ne permetten pas de fabriquer des couteaux trop larges. Toujours le mauvais reflex de l'acier japonais, car oui le blue paper est seulement du XC75 (0.75 % de carbone) et le white paper est du XC110 (1.10 %) tout deux laminés en couche d'où le terme "San Mai" soit "Casse-croute" en nipon. Bon après les pros diront qu'il y a très certainement un certain raffinage de la matière première mais cela vient juste de la fabrication et en aucun cas du fait que les opérateurs mangent du riz.

18.90€ donc pour une barre de 350x33x3.2 dans le futur débité pour réaliser des lames de pliants.

Si je récapitule donc, nous avons un plat d'acier inox pour un couteau chef et un plat d'acier sandwich au carbone pour des pliants; le tout pour un total de 71.90 €.

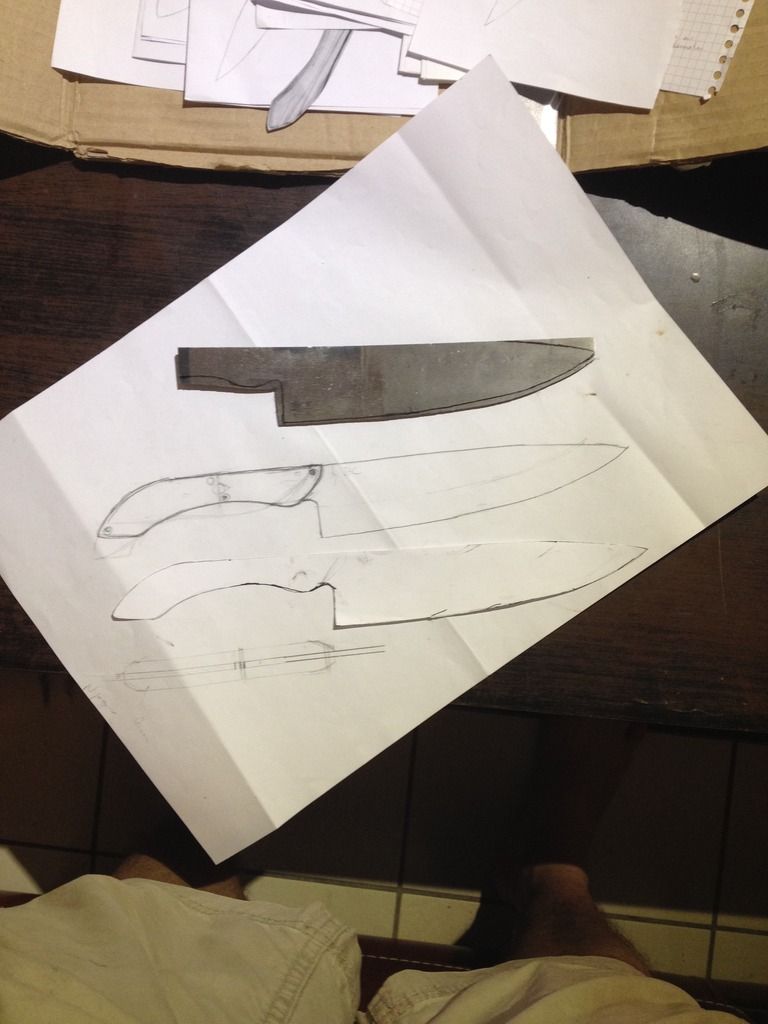

III) Dessin et conception

Pour le couteau de cuisine, le dimensionnement est assez simple, on prend le plat acheté et on calcule la plus grande surface possible qui permet de réaliser une lame d'au moins 20 cm en respectant des proportions suaves. Un choix esthétique qui implique une contrainte technologique ; un montage en demi soie. Et oui, pas assez de matière pour réaliser un montage en pleine soie avec platines rapportées et rivetées à "l'européenne. Ensuite, c'est crayon et feuille et voyons comme sortir quelque chose d'élégant et fonctionnel.

Pour les couteaux pliants, j'ai d'abord arpenté longuement le net avant d'avoir une vision assez large des formes traditionnelles, régionales, modernes ou anciennes. Formes grandement influencées par le mécanisme de maintien en position ouverte et/ou fermé. On listera donc :

-deux clous à friction ;

-piémontais (différent du deux clous par sa lentille qui vient se poser sur le manche et non sur un rivet comme sur un deux clous : A CONFIRMER PAR LES SPECIALISTES !) ;

-à virole ;

-à pompe ;

-à cran forcé ;

-platine bloquante (liner lock ou frame lock) ;

-et bien d'autres plus technologiques.

Je ne connaissais pas du tout la désignation piémontais et j'ai été séduit par l'excroissance qui bien que non amicale pour nos poches amène un trait caractéristique et racé. Un pas de fait dans la décision.

C'est ensuite que j'ai découvert le "Capucin" de Claude Dozorme dont j'ai trouvé le design très sympa, même si il s'agit d'un couteau d'entrée de gamme. C'est de celui-là que je m'inspirerai. Cependant, l'absence de blocage en position fermé me semblant terriblement "bâclé" et peu sécuritaire, je décidais donc d'ajouter un blocage par "liner lock".

Doux mélange entre l'ancien piémontais et le moderne liner lock qui repose sur la résilience d'une pièce mise à dur épreuve.

Voilà les deux modèles principaux qui allaient prendre mon temps libre pour les prochains mois. Un cuisine et deux pliants, oui deux, car un pour moi et un pour ma petite amie. Quand on aime, on ne compte pas.

A présent, il faut réaliser les plans des couteaux pliants, car le mécanisme se doit d'être précis, agréable et sans le moindre jeu. C'est la géométrie et les patrons en papiers/cartons qui rythment cette étape.

IV) Découpe et mise en forme

Les matériaux reçus, on superpose simplement le patron papier réalisé sur l'acier et on procède à la scie à métaux. Je sais c'est plus long, mais j'ai horreur de perdre trop de matière avec une disqueuse sachant que les aciers achetés sont tout de même un peu plus nobles que de la tôle à ferrer les ânes. En plus, cela permet de procéder doucement et de ne pas faire de bêtise.

Pour le cuisine, certains assassins du style m'ont proposé de faire souder au TIG une plaque d'inox afin de prolonger le manche, cependant j'ai préféré sans hésiter assumer cet aspect en y insérant une plaque de laiton. Bonne surprise, je me rends compte qu’il me reste assez de chutes pour faire une lame de couteau à légume et un petit kiridashi.

Pour les pliants, je décide que la lentille sera un moyen de différencier les deux lames et peut-être faute de goût je me lance dans une découpe dans la lame du premier.

La mise en forme a vite fait d'être terminée et vient la question de l'émouture...

V) Emouture

Alors là il faut prendre deux minutes pour savoir de quoi on parle. Déjà j'apprends que l'émouture ce n’est pas la partie qui coupe mais seulement la partie intermédiaire entre le dos de la lame et le fil. J'apprends aussi que cette zone de transition peut être droite, concave, convexe et enfin asymétrique (simple biseau). Mais comment faire cette fameuse émouture ? à la lime ? Non, là j’ai un peu la flemme de pondre un système de glissière. A force de visionner un tas de vidéos sur YT, j'ai bien compris que l'outil de prédilection du coutelier était la ponceuse à bande appelée back-stand. Naïvement je n'y vois qu'un moteur électrique, des galets, un système de tension et une bande abrasive, donc pas plus de 200 euros dans ma (petit) tête. Hélas non, ces appareils fleurtent avec les 800 ou 1000 euros et il est évident que cela est hors de question pour mon budget (ou du moins pour le moment..)

Je me tourne vers la solution du pauvre, le combiné ponceur Rondy, étudié en France mais lâchement fabriqué en Chine, c'est d'ailleurs pour cela qu'il ne m'a couté que 90 euros... Je me renseigne un peu et me demande la différence qu'il peut y avoir entre le back stand, le combiné ponceur ou la ponceuse à bande serrée dans l'étau. Et bien tout simplement la vitesse de passage de la bande ! De l'ordre de 8m/s pour le combiné, 14m/s pour la ponceuse à bande portative et plus de 40 m/s pour le backstand ! Voilà qui explique cela. Sauf que le combiné ponceur possède une platine à 90° solidement ancrée me donnant une référence. En prenant le soin d'acheter des bandes allemandes en corindon de très bonne qualité, je me dis que j'irai seulement plus doucement. Mais qui est pressé ?

Deuxième erreur, penser qu'il est facile de faire une émouture droite ! Au début je m'étais fabriqué un outil avec une cornière métallique de 50x50mm avec vis et contre-écrou pour pouvoir régler l'angle que je voulais. Cependant, les combinés ponceurs ont des moteurs peu puissants et la bande est donc peu tendue. Ceci implique un jeu qui rend difficile d'être précis. Troisième erreur, je n'avais pas installé de butée sur ma lame pour bien marquer la fin de l'émouture des pliants...

On commence alors au grain 80 puis on monte doucement jusqu'au 220 pour avoir un aspect de surface assez propre pour les traitements thermiques.

Clairement je ne suis pas fier des émoutures des pliants, elle est mal définie, et peu régulière. Pour les quatre autres le résultat est assez satisfaisant !

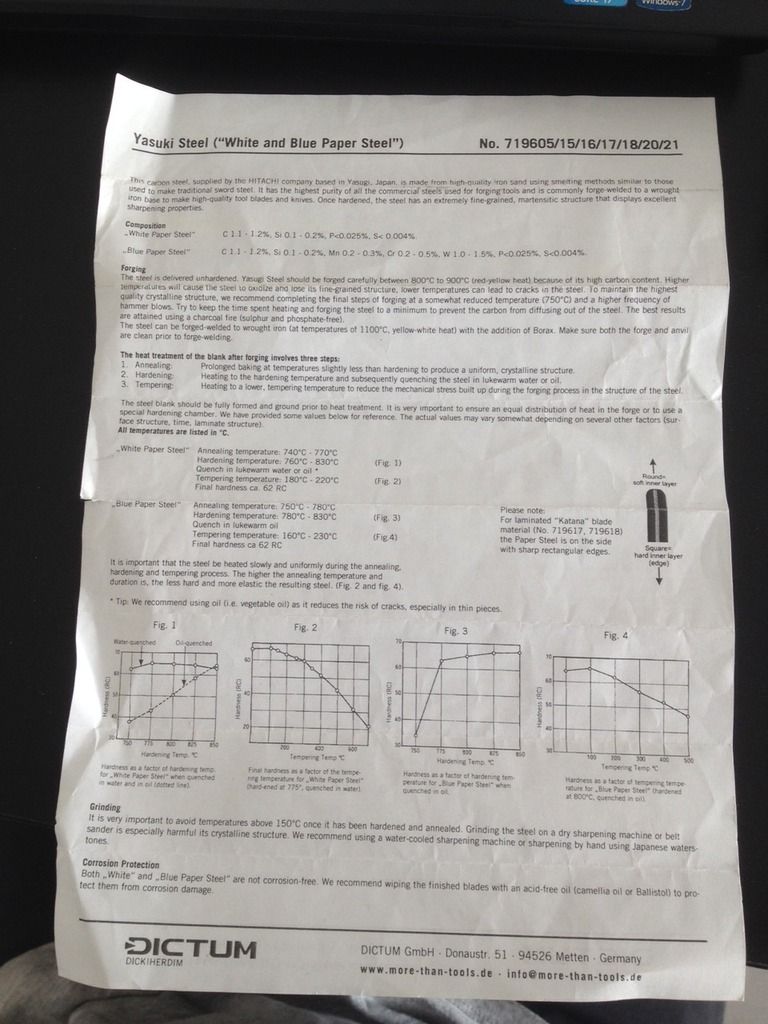

VI) Traitements thermiques

Un des aspects les plus passionnants et attirants dans la fabrication de couteau, il s'agit du traitement thermique ! Tout le monde a en tête l'expression "Acier trempé" mais la science qui se cache derrière tout cela est bien complexe !

D'une part, comme dit plus haut acier est un terme tellement générique que les traitements thermiques adéquats varient énormément. D'autre part, les traitements thermiques pour un même acier varient en fonction de ce que l'on veut obtenir ! Autant dire que l'univers est vaste.

Le principe en reste pas du moins le même : Chauffer la matière pour en faire passer la géométrie cristalline d'une structure peut résistante à une autre plus résistante (austénite/martensite). Puis refroidir brutalement afin de figer la matière dans cet état cristallin tout en ne franchissant pas d'étape irréversible. Ce refroidissement se fait dans un liquide comme de l’eau ou de l’huile. L’avantage de l’eau est qu’elle arrive à retirer plus de calories en moins de temps que l’huile, cependant elle a tendance à monter en ébullition autour de la lame chaude et de créer donc un film de vapeur qui vient isoler la lame de l’eau liquide, ralentissant donc le refroidissement. Cette trempe étant tellement rapide, des phénomènes de craquement de la matière peuvent arriver. Même si des combinaisons de trempe eau puis huile peuvent être envisagées, pour un poireau comme moi, l’huile ira très bien.

Une fois la trempe obtenue, nous avons un acier dur mais non résilient. Dureté implique une forte résistance au matage, ou résistance à la déformation suite à une pression exercée localement. Résilience est la résistance au choc, c'est à dire la propagation d'une onde de choc menant à la séparation des molécules (cassure).

Pour obtenir la résilience voulue, il suffit de chauffer à une température moindre (en comparaison à la température de trempe), pendant des temps relativement longs (1 à 2h) puis de laisser refroidir doucement à température ambiante. C'est le recuit.

On caractérise la dureté de l'acier le plus communément par le test Rockwell, d'où la désignation HRC (Hardness Rockwell avec cône diamant 120 °). Matière livré le HRC est au plus bas (30 ou 40 ?), après la trempe il est au plus haut environ 63 HRC, puis on le fait redescendre vers 60 HRC grâce à l'étape du recuit.

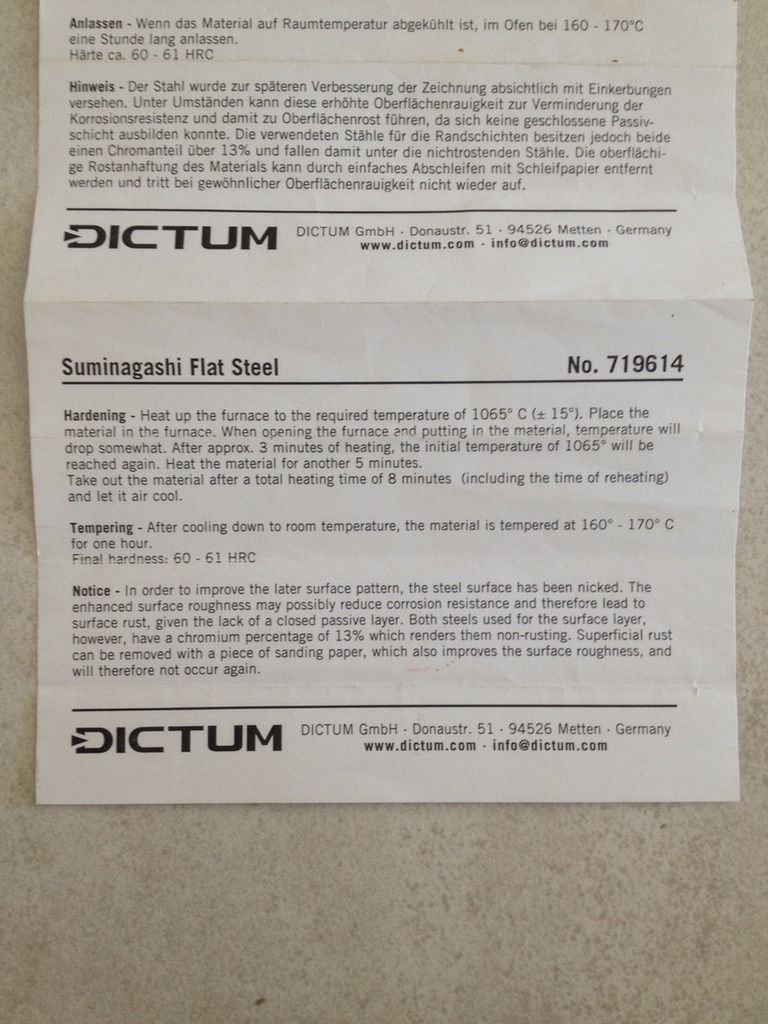

Pour ce qui est de mon cas à moi, j'ai deux aciers différents donc deux types de trempes différentes. Beaucoup de paramètres les différencies; et notamment le fait que pour l'acier des pliants, je peux la faire moi-même, pour l'acier damas inox du Chef, je ne peux pas !

La trempe des aciers inox est une trempe à haute température (environ 1050 ° C pendant 30 minutes pour le VG10 et 800°C pour les ressorts de liner en Z20C13). Or à cette température, le phénomène de décarburation se produit, c’est-à-dire la fuite des précieux atomes de carbone. Aussi, il s’agit d’une température où l’oxygène se combine plus facilement avec les éléments de l’inox et une épaisse couche de calamine se forme (nécessite de travailler sous atmosphère neutre comme l’argon ou alors en papillote faite de feuillard). J’ai donc contacté des couteliers dans la région Midi-Pyrénées et plus loin afin de gentiment demander si ce traitement thermique pouvait m’être sous-traité. J’ai pris alors contact avec Monsieur Cyril Kalisz, Monsieur Gilles Victor, Monsieur Fabian Damanet. Toutes ces personnes m’ont très gentiment donnés quelques éléments d’explications mais n’ont malheureusement pas pu me faire le traitement. Je suis finalement passé par la Générale de Découpage à Thiers avec Monsieur Alexandre Devaux comme commercial. Une fois de plus un contact très chaleureux que je conseille.

Des tarifs unitaires m’ont été appliqués, soit 30 euros pour les deux platines de liner et 80 euros pour les trois lames de VG10.

Pour les lames aciers des pliants j’ai procédé à la trempe comme un grand. J’ai acheté 4 briques réfractaires, récupéré un tube en acier pour prolonger un vieux sèche-cheveux et acheté du charbon de bois.

J’ai commencé par faire un bon feu à l’aide du tirage forcé, puis je l’ai confiné à l’aide de mes briques, j’y ai ensuite placé mes lames de pliants, j’ai monté cela au-dessus de la température liée au point de Currie (démagnétisation pour environ 740°C) et à l’aide d’un nuancier des couleurs de forge j’ai stoppé le chauffage vers 800 degrés je pense. J’ai ensuite enfoui mes lames dans le charbon de bois incandescent et confié puis j’ai laissé refroidir toute l’après-midi. Et oui, lors de l’enlèvement de matière à la meule, j’avais porté bon nombre de fois mes lames à des températures trop importantes et de manière asymétrique. J’ai donc essayé de réinitialiser la matière avec cette étape, ce qui a plutôt bien fonctionné d’ailleurs dans le futur.

J’ai ensuite procédé à la trempe à proprement parler, avec la même étape de chauffage que précédemment expliqué mais cette fois-ci, trempe dans une huile végétale (colza pouce vert 0,90 €/L) dans un récipient vertical (et non un moule à cake !) il faut en effet respecter la symétrie de refroidissement.

Ensuite un passage au four à 230°C pendant 1H30 et voilà qui est fait ! Plutôt simple en fait ! Bon après la dureté est inconnue mais pour un couteau de piquenique cela ira parfaitement. Je ne suis pas en train de fabriquer un burin.

VI) Manches et mécanismes

Pendant tous les temps morts liés à l’expédition, les traitements thermiques, j’ai pu travailler sur les manches et les mécanismes de pliant.

Pour le couteau chef inox, j’ai récupéré des chutes de cerisier et de Niangon de Côte d’Ivoire de mes guitares. J’ai aussi fabriqué une fausse pièce en laiton pour prolonger la demi-soie. Tout cela serait verrouillé à l’aide de rivets en cuivre trouvés et redécoupés pour l’usage.

Pour le petit couteau légume, c'est dans un vieux morceau de buis que sera fait le manche.

Pour les pliants, une fausse pièce en laiton est découpée pour s’adapter parfaitement à lentille personnalisée de chaque couteau. Cela fait donc l’arrêt de la lame en position ouverte. Cette fausse pièce est prise entre deux platines de Z20, dont une est découpée à la scie à chantourner pour faire le doigt ressort du liner. Concernant les platines ressorts de liner, j’avais essayé de rendre ressort de l’acier trouvé chez moi avec un traitement thermique de garage mais rien n’y a fait ! Du coup, commande Eurotechni pour 27,50 € de Z20C13 en 1,5 mm d’épaisseur (dont 15 euros de FDP !!) Le tout est traversé par des pivots laitons (15 € les 6).Pour un agréable mouvement de la lame, j’ai fabriqué des rondelles de 0,20 mm dans le l’intercalaire plastique, car l’étui de cave fraicheur de roquefort est bien trop épais. Des vis BTR bombées M3 redécoupées fixeront l’ensemble.

VII) Montage

Et bien une fois que l’on a tout, il suffit de tout monter sans abimer nos pièces. Pour les lames fixes, le tout est collé à l’araldite et riveté en force. Tout sera ensuite poncé dans la masse et d’un bloc.

Pour les pliants, c’est plus délicat, il faut que tout soit déjà parfaitement ajusté avant de faire le montage final. En plus, mes BTR sont de très mauvaise facture et ont tendance à foirer au bout de deux démontages….à changer alors… Je les laisse dépasser un peu pour permettre au couteau de se reposer dessus et non pas sur le bois.

VIII) Finition du bois

Grande question que la finition du bois ainsi que le produit à utiliser ! Au final, j’opte pour le célèbre mélange d’essence de térébenthine et huile de lin. Alors pour l’huile de lin, je l’ai d’abord éclaircie en la faisant bouillir, puis une fois refroidie j’ajoute l’essence de térébenthine. On parle d’huile siccative car elle se durcit au contact de l’air en une couche qui protège le bois. L’essence de térébenthine permet d’optimiser ce processus.

6 € pour 1L d’essence et 1L d’huile.

On ponce au 600 entre chaque couche et on en met bien 6 ou 7 pour ma part. Et encore, cela se répète tout le long de la vie du couteau.

IX) Aiguisage/affutage

La fin approche, mais cette ultime étape est à choyer particulièrement. Il faut donner l’angle de coupe de notre fil et ensuite l’affiner pour le tendre tranchant. Avec un couteau déjà travaillé, on peut aisément se laisser tenter par une pierre à eau. Pour une lame encore vierge de tout biseau, je ne m’imagine pas un instant assez qualifié pour garder l’angle de ma lame tout le long de l’affutage. Je trouve donc le système Lanksy qui permet de guider les pierres et donc d’affuter de manière régulière. En plus, il y a un grand nombre de grains pour peu cher. On se rend rapidement compte que les pierres ne sont pas d’une grande qualité mais cela ira très bien pour mettre en forme, quitte à acheter une pierre à eau individuelle en 1000 ou plus pour l’entretien mensuel de nos couteaux.

35 € pour un kit Lanksy

Et voilààààààààà !!! C’est fini !!! La séance photo me permet de sublimer mes premières créations non sans défauts bien entendu. Mais cela s’affute très bien, cela coupe et cela tiens la coupe !!! Je suis très heureux !!!

Alors, oui, pour ceux qui ont remarqué, je n’ai pas signé mes couteaux, mais c’est parce que je ne veux pas gâcher mes créations. Je ne sais pas comment faire de logo qui ne fasse pas horriblement moche. Les procédés de gravures en électrolyse sont vraiment inégaux et il faut une machine à découpe les films vinyles si l’on veut du sérieux…. Peut-être un petit coup de main ici ??

En bref cela m’aura couté environ 250 € pour fabriquer 5 couteaux, et il me reste encore un paquet de Z20 pour faire des platines, encore de l’acier pour faire un pliant, des vis et des produits !! L’histoire ne s’arrêtera donc pas là !

J’ai très certainement raconté des bêtises durant ce récit (autant que de fautes de frappes ou orthographes !) et je m’excuse d’avance envers les professionnels et les spécialistes. Je ne demande qu’à apprendre !

Je vous remercie tous pour ce forum qui m’a apporter énormément d’informations !

"

"

)

)